#1. 스피커 케이스 설계 컨셉

이제 준비는 되었다.

실행에만 옮기기만 하면 된다.

가만히 따져보면 내가 구체적으로 만드는 물건은 “스피커 인클로져” 되겠다.

껍데기가 뭐가 중요하냐고?

일단 유닛이 엄청나게 중요한 부분을 차지하지만, 인클로져 역시 제대로 된 소리를 내기 위해서는 갖춰야 할 기본 소양이 있다.

이신렬 박사님의 강연을 듣고 난 후 내가 정리한 스피커 인클로저는 이래야 한다고 생각했다.

① 유닛과 포트를 제외하고는 공기가 절대로 세어 나와서는 안된다.

② 최대한 단단한 재료로, 최대한 두껍게, 최대한 딴딴하게 만들어야 한다.

③ 유닛 진동이 인클로저에 전달되지 않아야 한다.

④ 내부의 소리가 유닛에 영향을 주지 않도록 최대한 내부에서 감쇄를 해 주어야 한다.

⑤ 저음 회절을 최소화하기 위해서 모서리를 둥글게 만들어야 한다.

개인적으로는 의외이기도 했지만,

많은 분들이 오해하고 있는 부분이 요구사항 ②, ③이 아닐까 생각이 든다.

나도 처음에는 이상했으니깐…

이신렬 박사님의 말씀에 따르면,

악기는 공진(Resonance, 혹은 공명)을 최대한 이용해서 소리를 만들어 내는 시스템이다.

하지만, 스피커는 유닛에서 악기 소리를 모두 내어주기 때문에 공진을 최대한 없애야 원래의 소리를 들을 수 있다.

말씀을 제대로 옮긴 건지는 모르겠지만…

이 말씀은 내 머리를 띵~~~ 하게 만들었다.

유닛이 떨릴 때, 인클로저 → 스탠드 → 바닥으로 떨림이 전달된다면...

인클로저, 스탠드, 바닥이 모두 스피커 역할을 하기 때문에 소리의 순도(純度)가 떨어질 수밖에 없다는 말씀이셨다.

워낙 대가이시니...

나는 이 말씀을 바이블로 여기고 아래와 같이 스피커 인클로저 설계를 했다.

① 하드우드(Hard Wood)인 자작나무 합판 1인치짜리를 사용한다.

② 유닛과 포트를 제외하고는 바람이 세지 않도록 최대한 세심하게 접합하고, 후면 커넥터 단자함과 포트는 글루건을 이용하여 후처리를 한다.

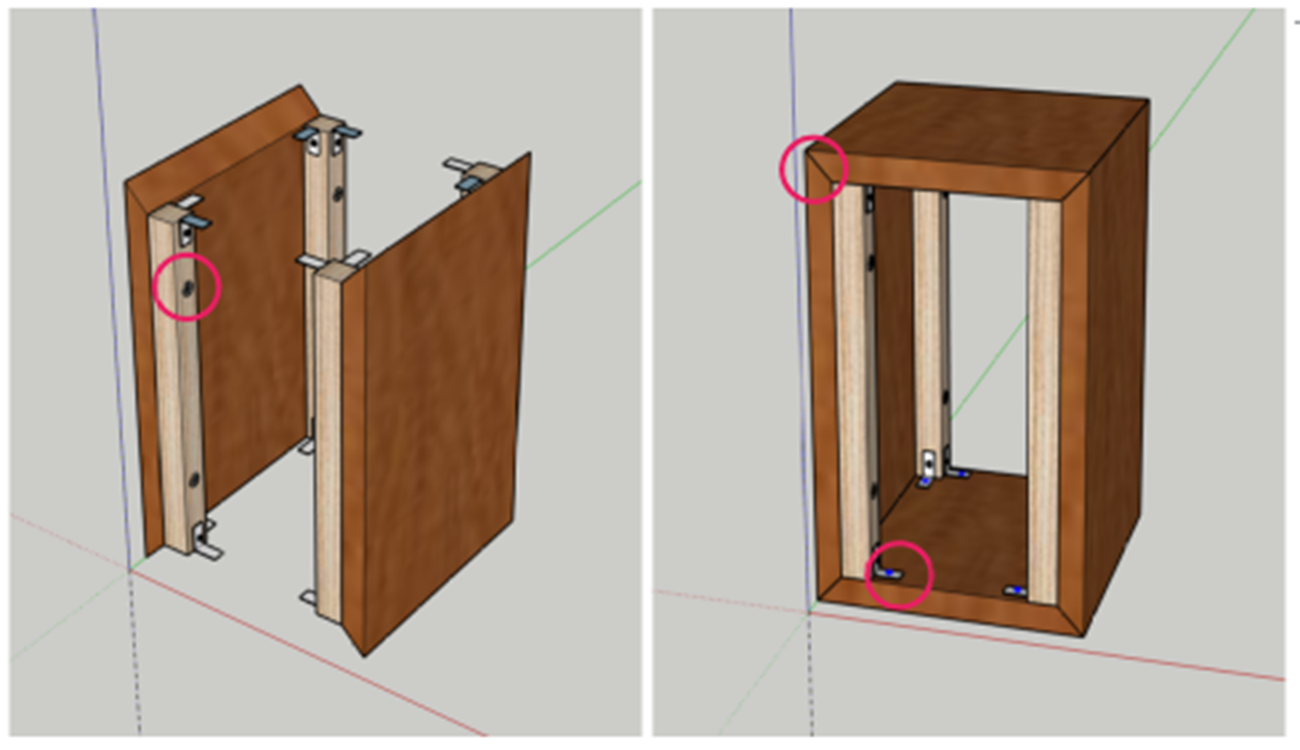

③ 각 판재의 떨림을 최소화하기 위하여 내부의 세로 모서리에 각재를 접합한다. 각재는 나사못으로 최대한 고정하고, 아래위 판재와의 밀착 결합을 위하여 L자 꺽쇠를 사용하고 모두 나사못으로 결합한다. (이거 나사 엄청 들어간다… ㅠㅠ) ([그림 7-1] 참조)

④ 유닛 결합부는 볼트 나사선에 고무링을 덮고, 유닛 접합부는 개스킷을 붙여서 진동 전달 및 공기 기밀을 최대한 유지한다.

⑤ 튜닝 때문에 자주 열어야 하는 뒷면판은 뻔데기 너트 6개를 이용하며, 접합면에 개스킷을 부가하여 공기 기밀을 최대한 유지한다.

⑥ 내부 오디오 신호의 효과적인 감쇄를 위하여 차량용 방청제를 내부에 도포하고 충진재를 100% 채운다.

⑦ 배플의 회절 효과를 조금이라도 감쇄하기 위하여 배플 전면을 45도 사선 커팅한다.

⑧ 합판의 마구리 면이 전면에 드러나지 않도록 상판, 옆판을 45도 사선 커팅한다. 햐~~~ 무려 디자인도 고려한다…

#2. 나무 주문

설계된 스케치업 파일을 기반으로 나무 재단을 주문한다.

요즘은 목재, 치수, 옵션을 정해주면 재단해서 보내주는 서비스가 굉장히 잘되어 있다.

실제 주문 내역은 [그림 7-2]와 같다.

배송비까지 합쳐서 거의 11만원 정도 든 것 같다.

며칠 만에 배송된 나무 사진은 [그림 7-3]과 같다.

그런데 요청내역과 다르게 배송이 와서 2회에 걸쳐서 반품 및 다시 배송받는 우여곡절 끝에 결국 원하는 나무를 받을 수 있었다. 이 와중에 뒷판이 2장 더 생겼고,

결국은 스피커 받침으로 쓰이게 된다 ([그림 11-9] 참조).

예상했던 대로 자작 합판은 엄청 단단하고 묵직했다.

[그림 7-4]처럼 나무 무게 측정 결과는 14.6 Kg.

유닛이랑 이것저것 넣으면 스피커 한 짝당 10 Kg은 너끈히 될 것 같다.

괜히 스피커가 무거운 게 아니었구나...

#3. 인클로저 조립

드뎌 조립에 들어간다…

근데 나사못 결합이 워낙 많아서 대충 하다가는 중간에 문제가 생길 것 같다.

꼼꼼한 나는 (^^) 조립 순서에 대한 문서를 작성하고, 이 절차에 따라서 차근차근 조립했다…

대단하다…

[그림 7-5]는 전면 배플면 두장을 결합하는 사진이다.

배플 면에 유닛이 쏙 들어가기 위해서는 (요것도 회절 감소를 위해서) 구멍에 단차가 필요한데…

요거 자신이 없어서 크기가 다른 두 종류 구멍 뚫린 나무를 주문해서 붙이는 방법을 사용했다.

머리 좋은데? ㅋㅋㅋ

요거 붙이는 데는 알리에서 산 큰 빨래집게와 주말농장에서 키운 늙은 호박이 큰 역할을 담당했다.

[그림 7-6]은 상하부 및 옆면을 목공 본드로 사선 결합하는 사진이다.

저 도구도 알리에서 주문해서 받았다. 얼마 안 한다.

구체적인 구매 항목 및 비용은 마지막에 공개 예정이니 조금만 더 기다리시라...

[그림 7-7]은 전체 조립이 완료된 인클로저 사진 되겠다…

엄청난 양의 목공 본드와 나사못으로 인해 깨지면 깨졌지…

부서지지는 않을 것 같다. ㅎㄷㄷ

[그림 7-8]은 마감을 위해 샌딩을 완료한 사진 되겠다. 깔끔하지? ㅋㅋㅋ

도마 만들면서 취득한 뼈아픈 경험을 바탕으로...

.

.

.

.

.

전동 샌더기 빌렸다. 내 도가니는 소중하니까...

정말 신세계다...

왜 지금껏 손으로 그 고생을 했는지...

80방 → 120방 → 300방 → 600방 → 1,000방 이 순서대로 샌딩 하는데 1시간밖에 안 걸리더라...

역시 사람은 도구를 사용할 줄 아는 유일한 동물이여...

#4. 방청 스프레이 도포

차량 하부 소음을 줄이는 역할을 하는 방청 스프레이를 하나 샀다.

사람들 평이 일반 차량용은 기름 냄새가 3년은 난다는 평을 보고… 수성 방청 스프레이를 샀다.

요거 많이 비싸다…

[그림 7-9]는 스프레이 한통을 내부에 다 뿌리고 나서 말리는 모습이다.

제발 내부 잡소리를 잘 잡아먹기를 기원해 본다.

#5. 스테인 및 바니쉬 작업

샌딩을 마치고 나면 외관이 자작나무 특유의 희여멀거런 (표현이 맞나?) 색깔이 된다.

나는 개인적으로 약간 진한 색을 좋아하는 차도남이라서...

색깔을 바꿔보고 싶었다.

나무의 페인트라고 불리는 스테인을 샀다.

내가 좋아하는 월넛 색상으로...

그리고 마지막 나무의 수명 연장을 위해서 반투명 바니쉬를 샀다.

건강을 생각해서 둘 다 수성으로 샀더니... 요것도 비싸다...

[그림 7-10]은 스테인 1회 마감 후, [그림 7-11]은 스테인 3회, 바니쉬 3회 마감 후 되겠다.

광나는 거 보이는가?

근데, 처음 하는 거라서 그런지 마감이 그리 완벽하지는 않다...

그래도 괜찮다... 처음인데 뭘...

#6. Marchall Acton 스피커 배터리 장착

이야기가 섞이지만…

내 생각의 흐름대로 쓰는 글이라…

완전 다른 이야기 잠깐 하고 넘어간다.

퇴근하자마자 스피커를 만드나라 여념이 없던 그때…

2편에 등장하셨던 “큰형님”께서 오더를 주셨다.

Marchall 액톤 스피커를 잘 듣고 있는데…

야외에서도 들을 수 있게 배터리를 장착해 달라고…

평소에 워낙 여러모로 신세를 지던 형님이라..

흔쾌히 수락하고… 검색에 돌입한다.

한 블로그를 참고하고,

알리익스프레스에서 [그림 7-12]의 배터리를 주문했다.

12.6V가 나오는 무려 8.8Ah 짜리다.

적어도 배터리는 중국산 말고 일본산(Panasonic)을 써야 한다고 생각했기 때문에 이걸로 주문했다.

통빡으로 따져도 10시간은 쓸 것 같다.

전원 보드를 쓰지 않고…

배터리를 곧바로 연결하기로 했다...

배터리를 고정하고…

뒷면에 전원 포트를 두꺼운 마분지로 마감하고…

찍은 사진이 [그림 7-13] 되겠다...

충전하고... 동작시켜본다.

돌아간다~~~!!!! 언능 납품한다...

[영상 7-1] 참고하시라…

#7. 유닛 및 포트 결합

다시 돌아와서...

대망의 유닛과 포트를 결합하는 순간이다.

요거 하는데 한 3일 걸린 것 같다.

유닛 볼트에 고무링이 안 끼워져서 엄청 고생…

포트 구멍 치수 잘못 재서…

줄로 갈아내느라고 엄청 고생…

암튼 결합 후 전후면 사진은 [그림 7-14], [그림 7-15]와 같다.

올~~~~ 생각보다 이뽀~~!

그리고 충진재 채우기...

포트 제외하고는 최대한 100% 채우려고 노력했다. [그림 8-16] 참조.

#8. 테스트

마지막으로, 스피커 유닛의 우퍼 입력을 뒷면 입력 포트 하단에, 트위터 입력을 입력포트 상단에 연결하고 대망의 뚜껑을 닫았다.

일단 1차 완성한 스피커 전. 후면 사진은 [그림 8-17]과 같다.

그리고, 구매한 앰프, 블루투스, 그리고 하사 받은 DAC을 연결했다.

금액의 압박으로 스피커 케이블, 동축 케이블은 알리익스프레스에서 꼬다리랑 케이블 사서 직접 납땜했다. ㅠㅠ

나름 꼼꼼하게 한다고 했다. [그림 8-18] 참조.

두둥…

소리가 들릴 것인가?

블루투스로 음악을 플레이하고...

우퍼에 연결...

다음에는 트위터에 연결...

와~~~~! 일단 소리는 난다...

일단 절반의 성공이다... ㅋㅋㅋ

너무 순조로우니까 조금 이상하다...

'2-way 북쉘프 스피커 DIY' 카테고리의 다른 글

| 크로스오버 설계 및 제작 (9/15) (0) | 2020.12.27 |

|---|---|

| 스피커 성능 측정 (8/15) (1) | 2020.12.27 |

| 인클로져 설계 (feat. 마님 도마) (6/15) (3) | 2020.12.27 |

| 오디오 기기 선정 (5/15) (1) | 2020.12.27 |

| 스피커 유닛 선정 (4/15) (0) | 2020.12.27 |