#1. 도입부

참 오랜만에 글을 쓴다.

그 이유는...

설계한 스피커가 복잡한 구조를 가지고 있어... 조립성이 좋지 않았으며...

우퍼 유닛이 늦게 도착한 탓이다...

하지만... 어떻게든 완성했다...

이전 글에서...

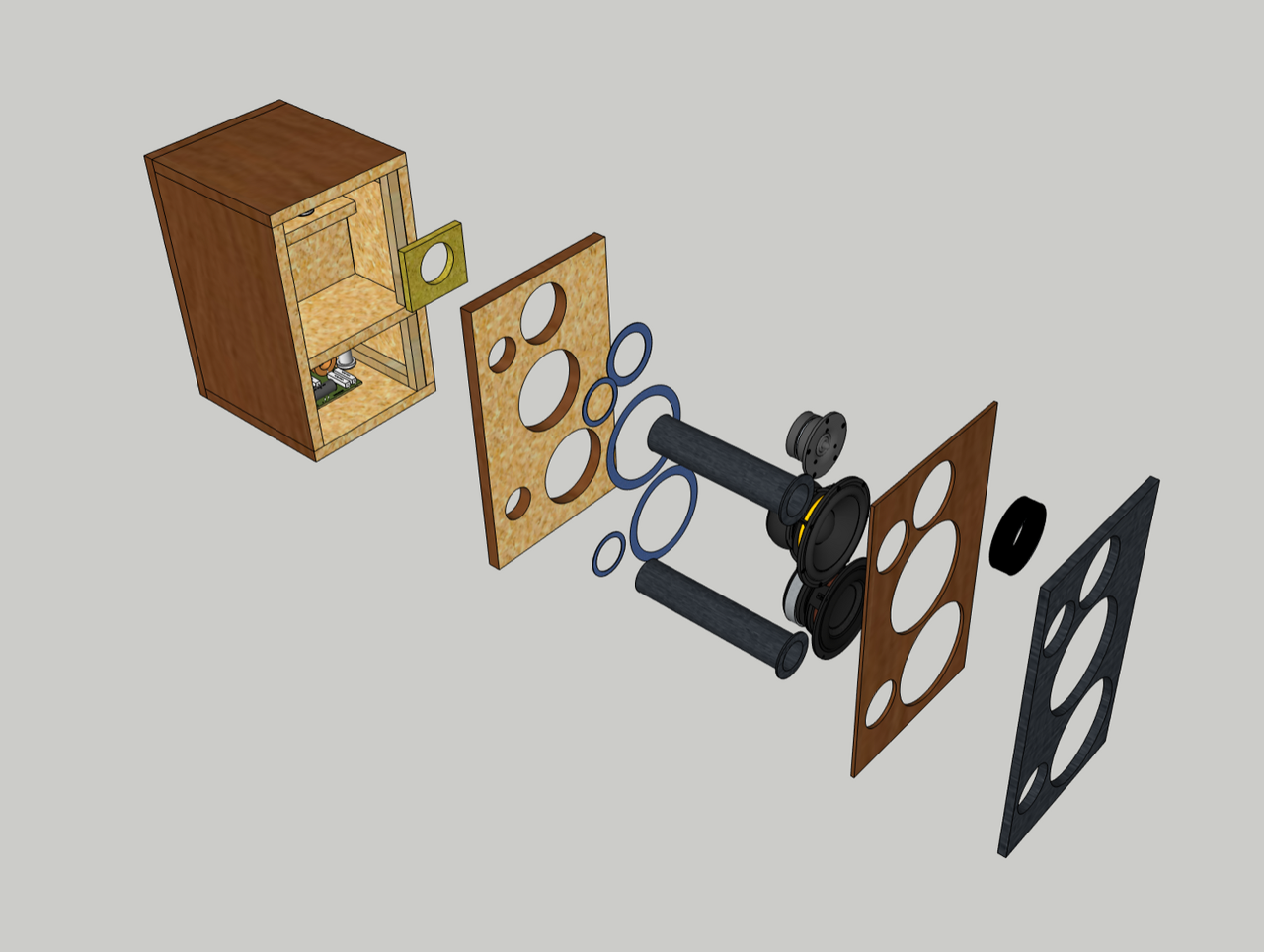

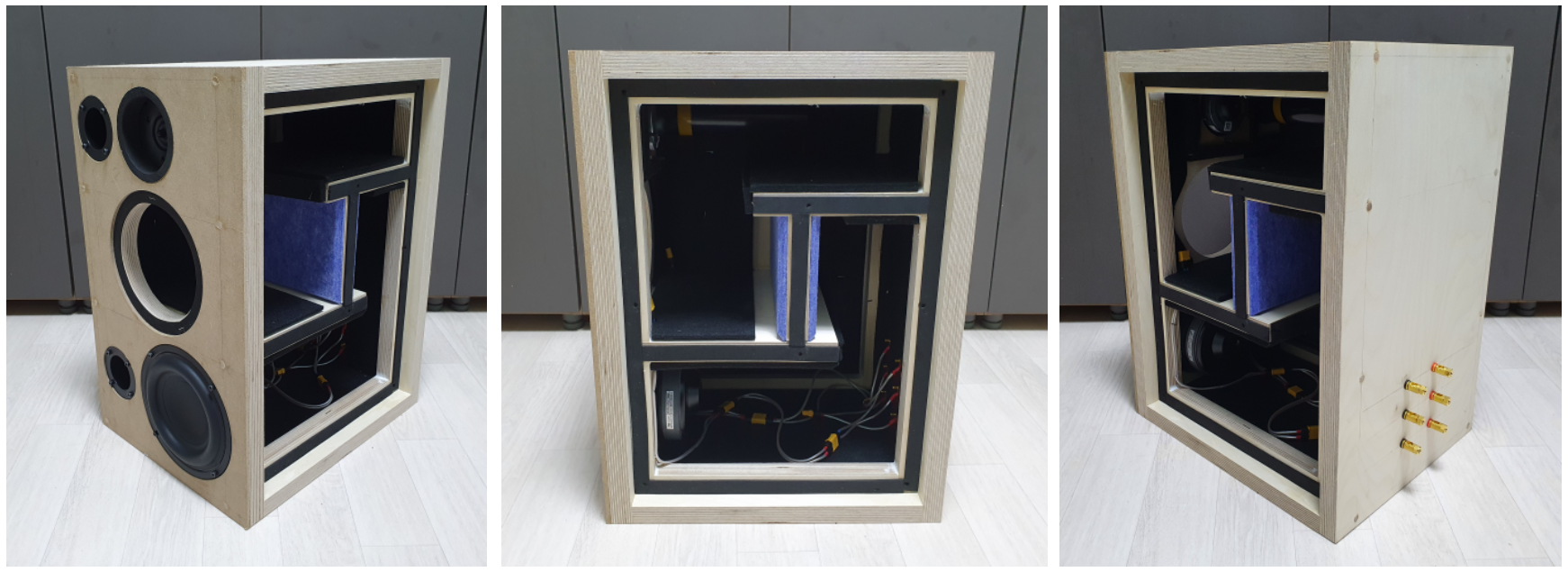

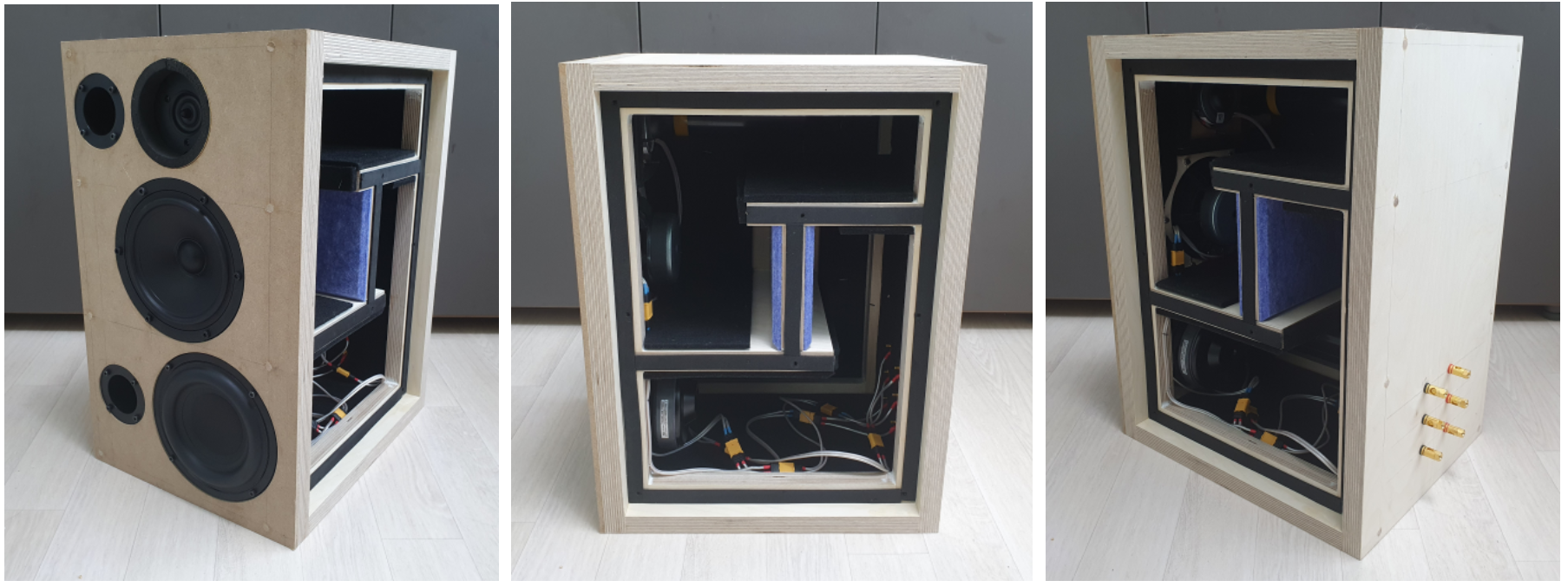

[그림 7-1], [그림 7-2]와 같은 복잡한 구조의 2.5way 스피커 설계 내역을 제시했다.

그리고...

아래의 두 글에서 인클로져가 가져야할 기본 소양에 대해서 설명한 적이 있다.

인클로져 제작 (feat. Marshall Acton 스피커 배터리 장착) (7/12)

이번 글에서는...

설명했던 인클로져의 기본소양 최대한 만족하기 위해서...

제시한 설계내역이 어떻게 구현되었는지 설명한다.

#2. 나무 주문

나는 목공이 취미는 아니다...

따라서, 통나무를 구매해서 절단하는 위험한 작업은 하지 않고.. 할 생각도 없다.

다만 치수에 맞춰 재단해 주는 서비스를 이용할 뿐이다.

물론, 주문만 하면 전면 유닛 구멍도 치수에 맞춰서 뚫어준다.

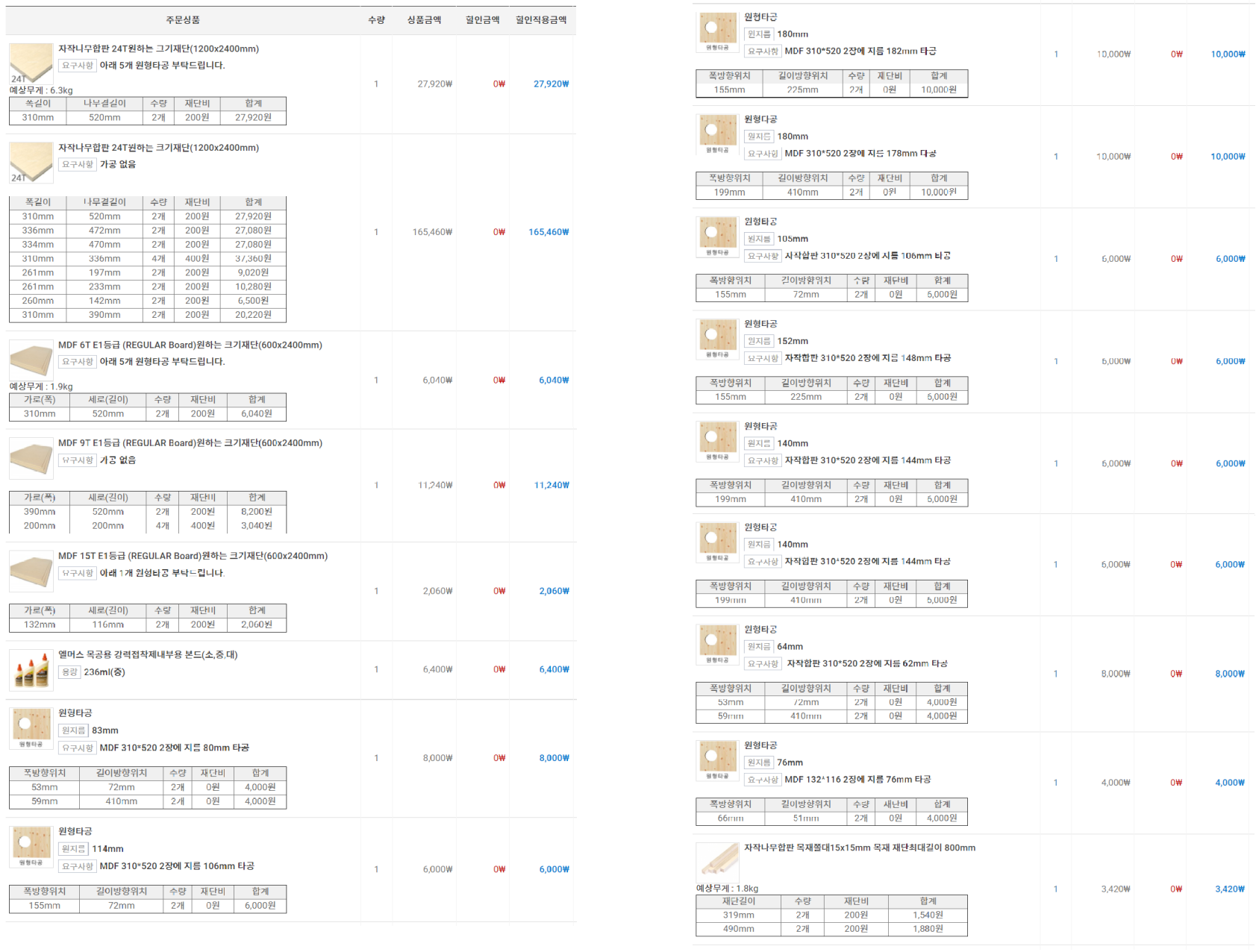

[그림 7-3]은 전체 나무 및 재단 주문내역을 보여준다.

기본은 24mm 자작합판을 기본으로 했으며,

일부 MDF가 추가되어 있다.

전체 가격은 약 29만원...

헉~~ 비싸다...

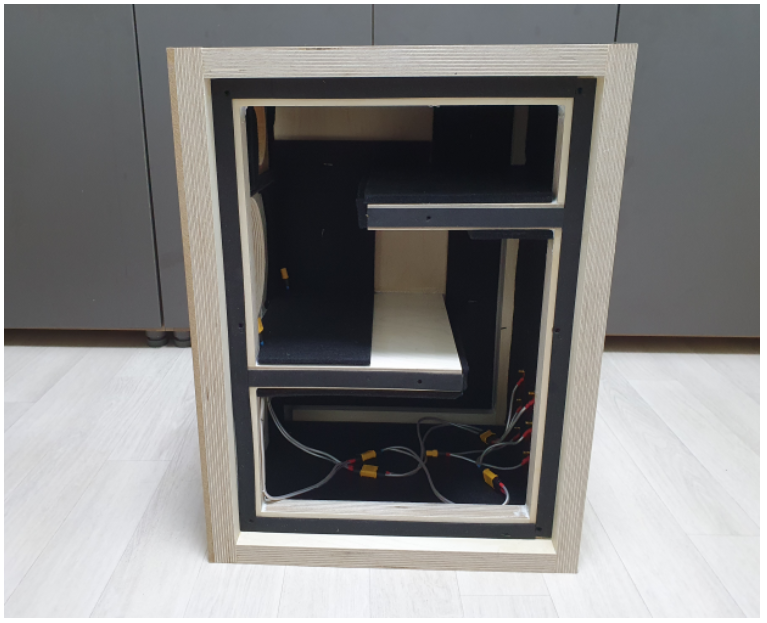

#3. 베플면 접합

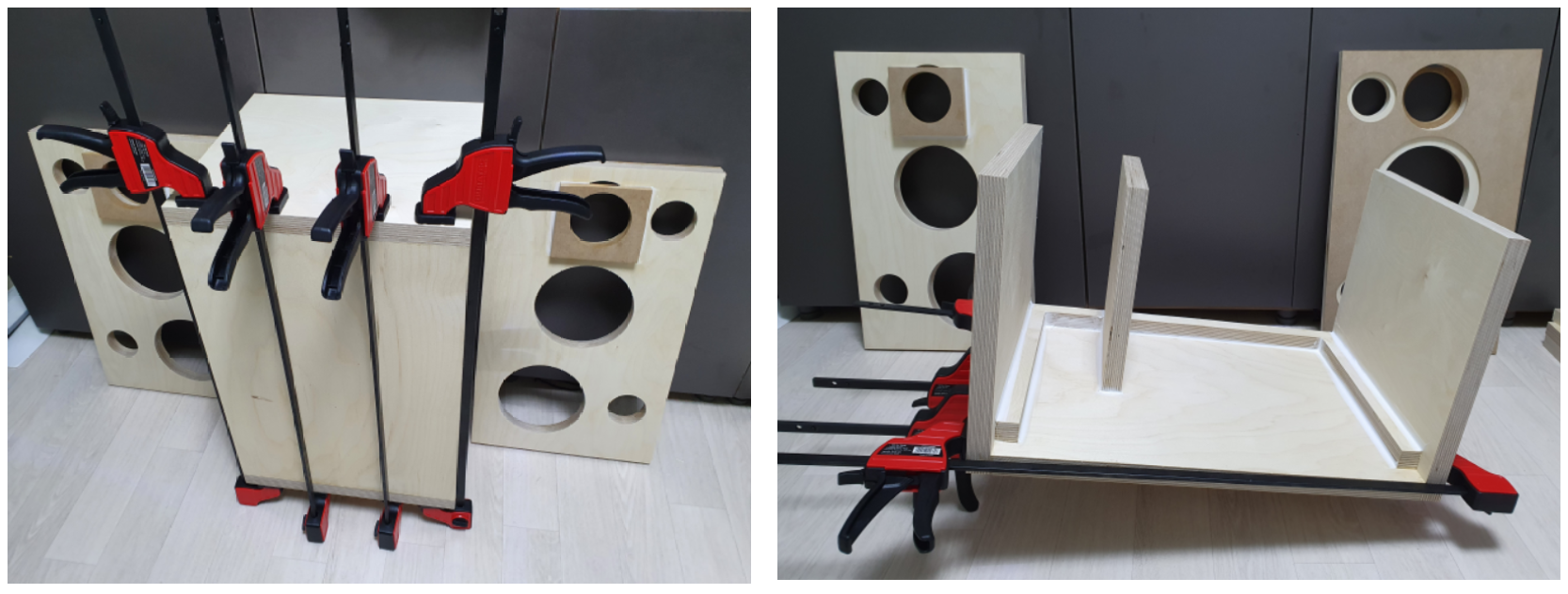

[그림 7-1]에서 보다시피, 스피커의 베플면은 조금 복잡하다.

3단으로 접합이 필요하다.

[그림 7-4]와 같이, 24mm 자작합판과, 6mm MDF를 목공본드를 떡칠해서 접합한다.

사진의 클램프(Clamp)도 이거 만드느라 새로 산거다... (4개에 무려 10만원... 알리 감사...)

아래 보이는 스툴이 바로...

제작할 스피커의 전용 스탠드 되겠다...

그림 [7-5]는 세 번째 베플면인 트위터 지지면을 결합한 사진이다.

오른쪽 사진을 보면...

실리콘을 모든 틈새에 도포하여 "공기를 절대로 세지 않게 하겠다"는 의지를 표명한다.

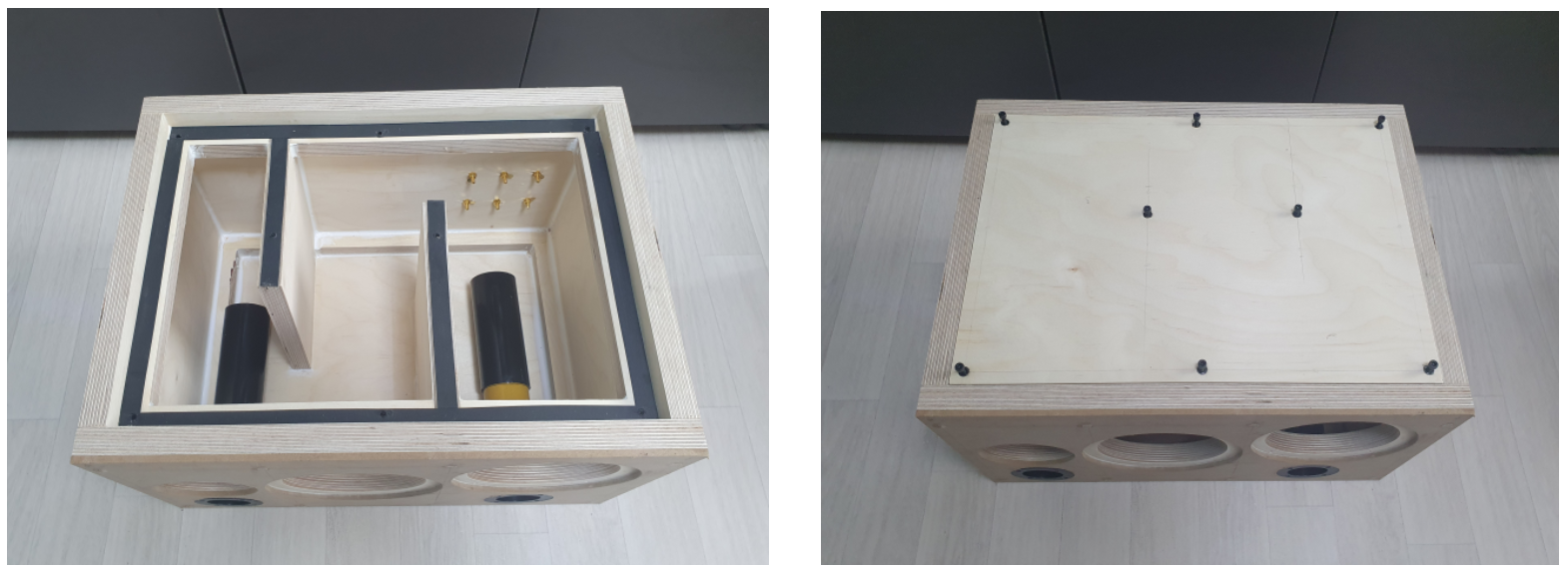

#4. 외곽면 조립

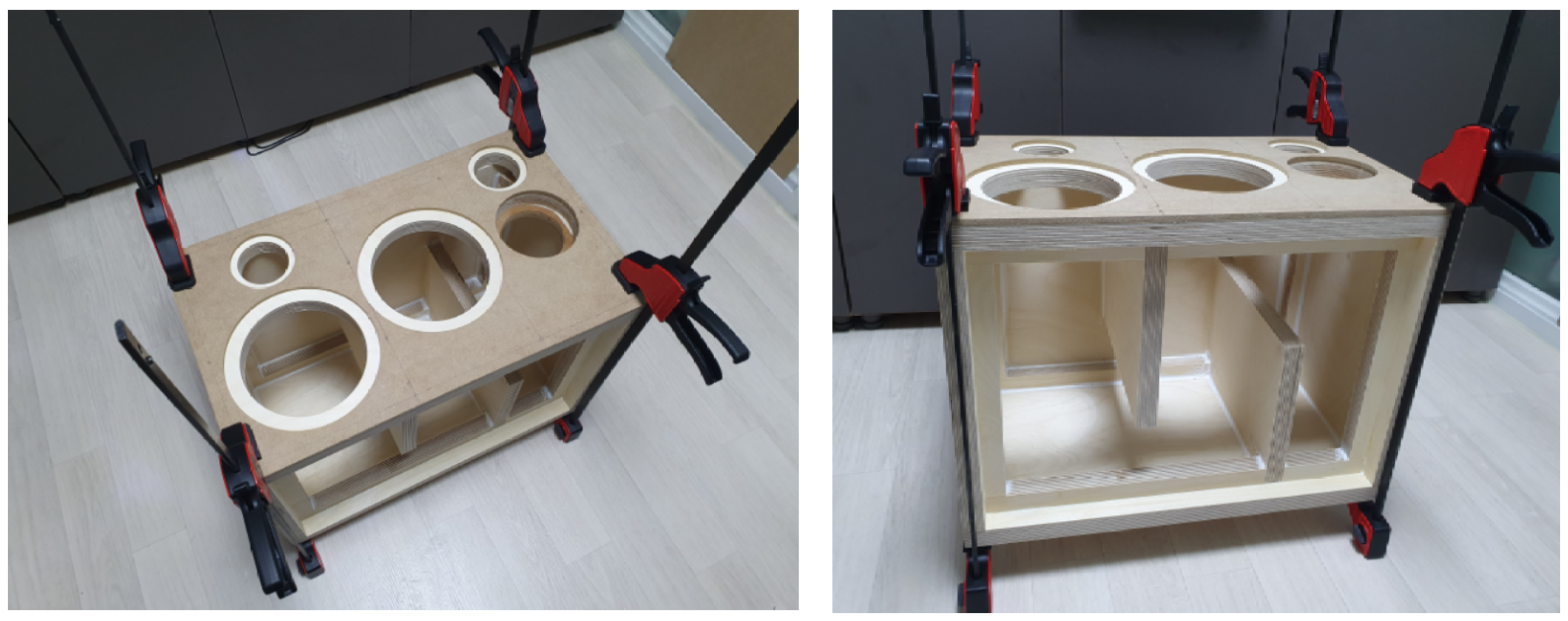

[그림 7-6] ~ [그림 7-8]은 전체 외곽면을 조립하는 사진이다.

하나하나 접합할 때마다...

클램프로 꽉 조이고... 목공본드가 충분히 마르도록 하루 정도를 기다린다.

그리고... 실리콘을 도포한다.

이러니... 시간이 많이 걸리지... 헐...

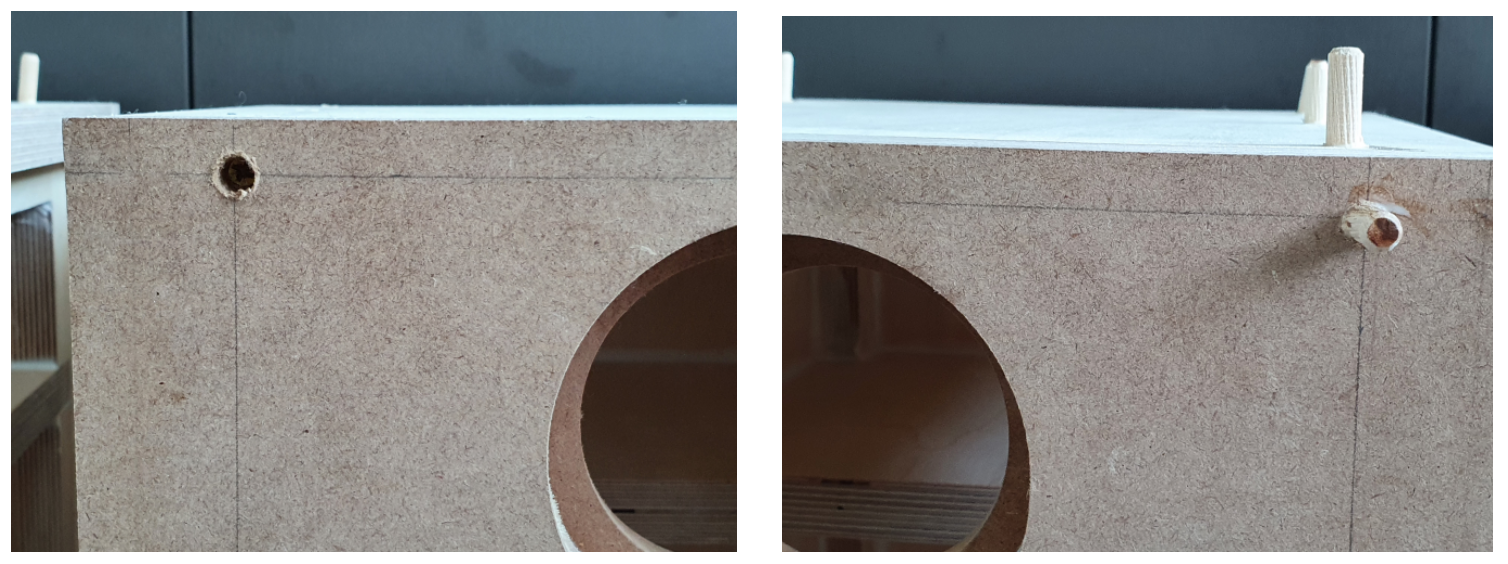

#5. 나사못, 목다보 작업

경험상... 목공본드의 접합력은 생각보다 대단하다.

하지만...

결합력을 더욱 높여... 딴딴한 인클로져를 만들고자 하는 욕심에...

주요 결합 부위에 구멍을 뚫고... 나사못을 전부 박았다.

그리고...

구멍을 메꾸기 위해서... 목다보를 목공본드와 함께 채워 넣고...

튀어나온 부분만 잘라낸다. [그림 7-9], [그림 7-10] 참조...

약 50개 정도를 해야 하니...

참... 힘들고... 오래 걸리는 작업이다.

목다보 자국이 눈에 거슬리기는 하지만...

괜찮다... 마지막에 무늬목 작업을 할 거니깐... ㅋㅋㅋ

#6. 옆 개폐면 작업

이번 스피커는 체적 튜닝을 위해서 옆면이 열고 닫을 수 있는 구조로 만들어야 한다.

밀폐가 중요한 이런 류의 제작에서 개폐 구조는 가장 취약할 수 있는 부분이라 세심한 제작이 요구된다.

일단, 옆면에... 5mm짜리 구멍 8개를 깊게~~ 뚫는다.

내부면 구멍을 8mm로 넓히고...

뻔데기 너트를 심는다.. ([그림 7-11] 우)

그리고...

5mm짜리 볼트를 끝까지 잠근다.

하지만, 나무끼리 접합은 공기가 샐 것 같다.

접합면에... 2mm 두께의 두툼한 폼 개스킷을 꼼꼼히 붙여준다.

결합하고 나니... 공기는 더 이상 셀 곳이 없다.

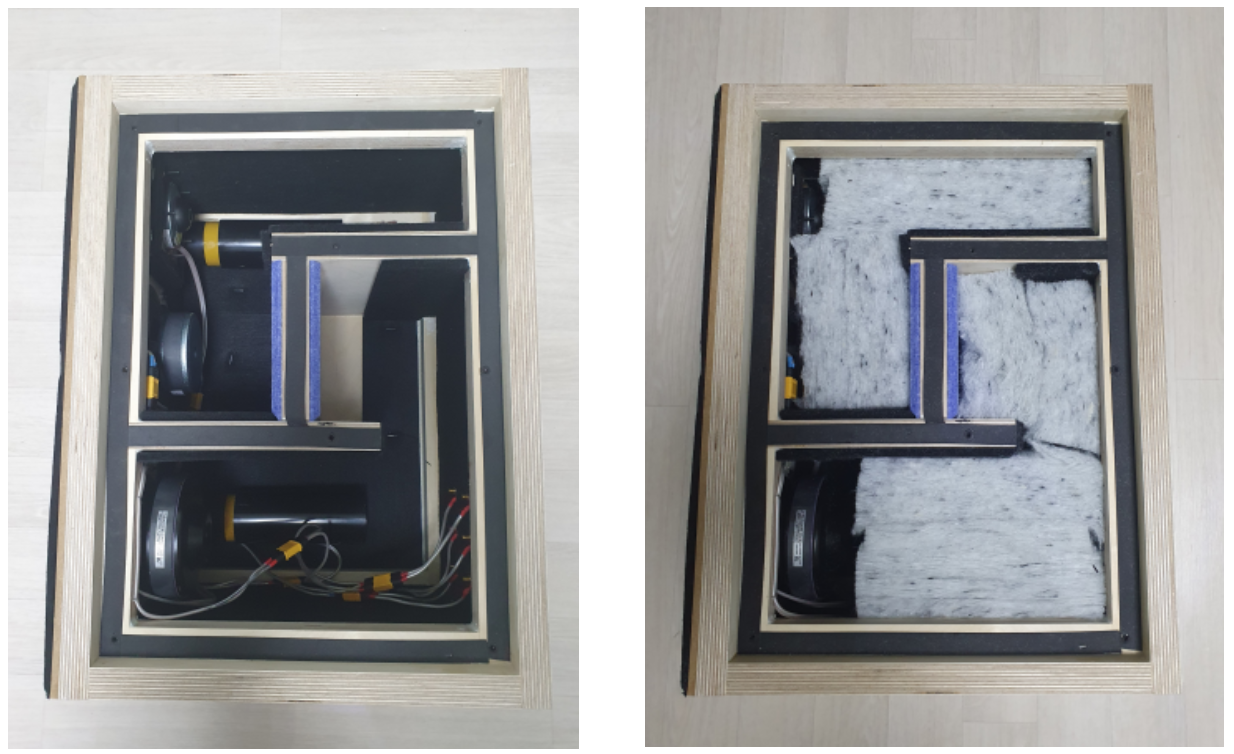

#7. 면 흡음재, 배선 작업

이번 스피커의 흡음재는 두 가지 종류가 사용된다.

일단 모든 나무 면에 부착할 에코보드...

[그림 7-13]과 같이... 최대한 모든 면에 부착하고...

타카로 박는다.

그리고...

베플 스텝(Baffle Step)을 조금이라도 줄여보고자...

전면에도 흡음재를 붙인다.

유닛과 포트 구멍을 정확하게 뚫기 위해서...

알리에서 산 서클 커터(Circle Cutter)가 많은 도움이 되었다.

최종적으로 크로스오버 회로가 바닥에 놓일 예정이므로...

트위터와 우퍼의 신호선을 아래 공간으로 내리는 배선 작업을 한다.

구멍을 뚫고... 여기도 실리콘 덕지덕지 바른다.

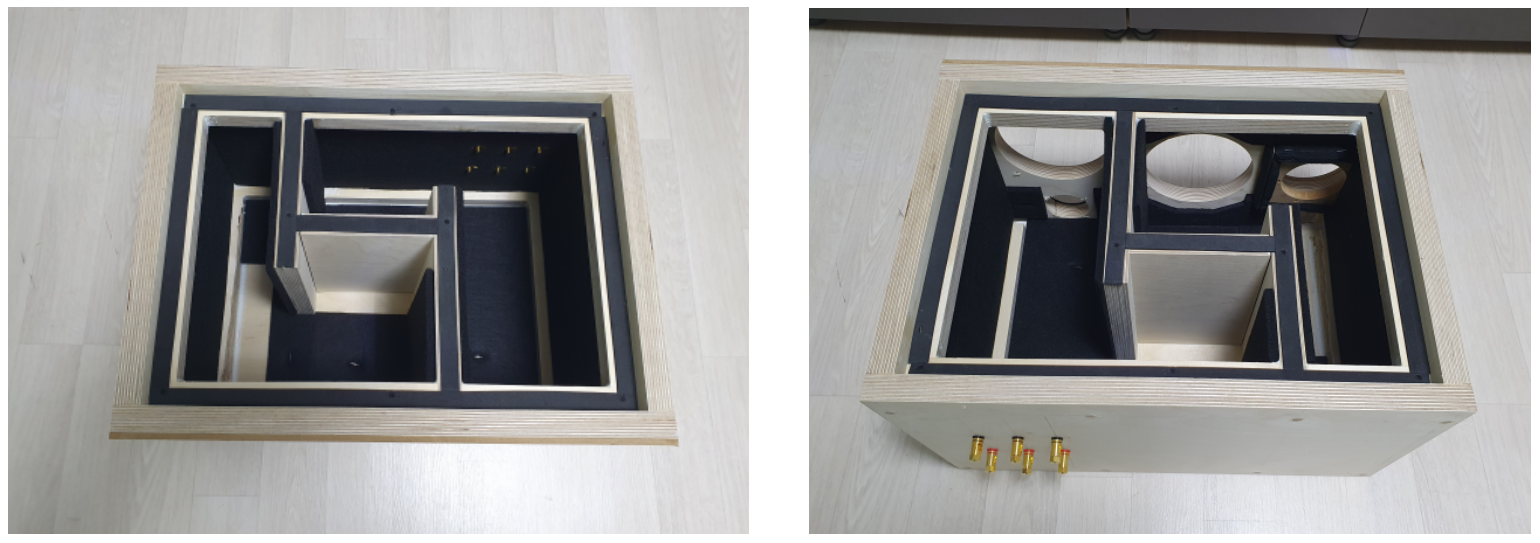

#8. 유닛 결합

[그림 7-16]은 트위터, 서브우퍼, 포트를 결합한 사진이다.

또한 트위터 전단에 고무 재질의 차음벽도 추가했다.

마지막으로, 파란색의 내부 가변벽을 설치한다.

처음에는 내부 가변 벽면으로 공기가 샐까 봐 걱정을 했는데...

아래/위에 1mm 게스킷 붙이고 장착하면...

절대로 공기는 세지 않지만...

움직일 수 있는 벽이 만들어지더라...

옆면 흡음재도 부착하고... 결합해본 사진은 [그림 7-17]...

드디어... 주문한 지 40일 만에 도착한 우퍼 유닛을 결합했다.

유닛 특성 측정을 위해서 후면의 세 단자에 각 유닛을 연결한다.

물론 꼼꼼하게... 납땜한다.

#9. 흡음재 넣고 완성

[그림 7-19]는 내부에 흡음재를 넣기 전/후 사진이다.

나는 폴리에스테르 재질의 고밀도 흡음재를 100% 채우려고 노력한다.

그 이유는 내부의 잡소리가...

전면 포트로 나오지 않게 하기 위한 불가피한 선택이다.

1.5개월의 대장정 끝에 조립에 완성한 스피커는 [그림 7-20]이다.

생각보다 멋지다... ㅎㅎㅎ

마지막으로 무게 측정...

스피커 한 짝 무게가 23kg... ㄷㄷㄷ

아무리 딴딴하게 만들려고 노력했다지만...

많이 무거운 편이다.

요거 자주 옮기다가는 허리 한번 나가지... 싶다... ㅠㅠ

'2.5-way 스피커 DIY' 카테고리의 다른 글

| 크로스오버 네트워크 설계 (9/12) (0) | 2021.04.13 |

|---|---|

| 유닛 특성 측정 (feat. 새로운 스피커 측정법 적용) (8/12) (0) | 2021.04.13 |

| 2.5-way로의 변경 (6/12) (1) | 2021.02.25 |

| 인클로져 설계 변경 (5/12) (1) | 2021.02.16 |

| 인클로져 상세 설계 (4/12) (2) | 2021.02.14 |